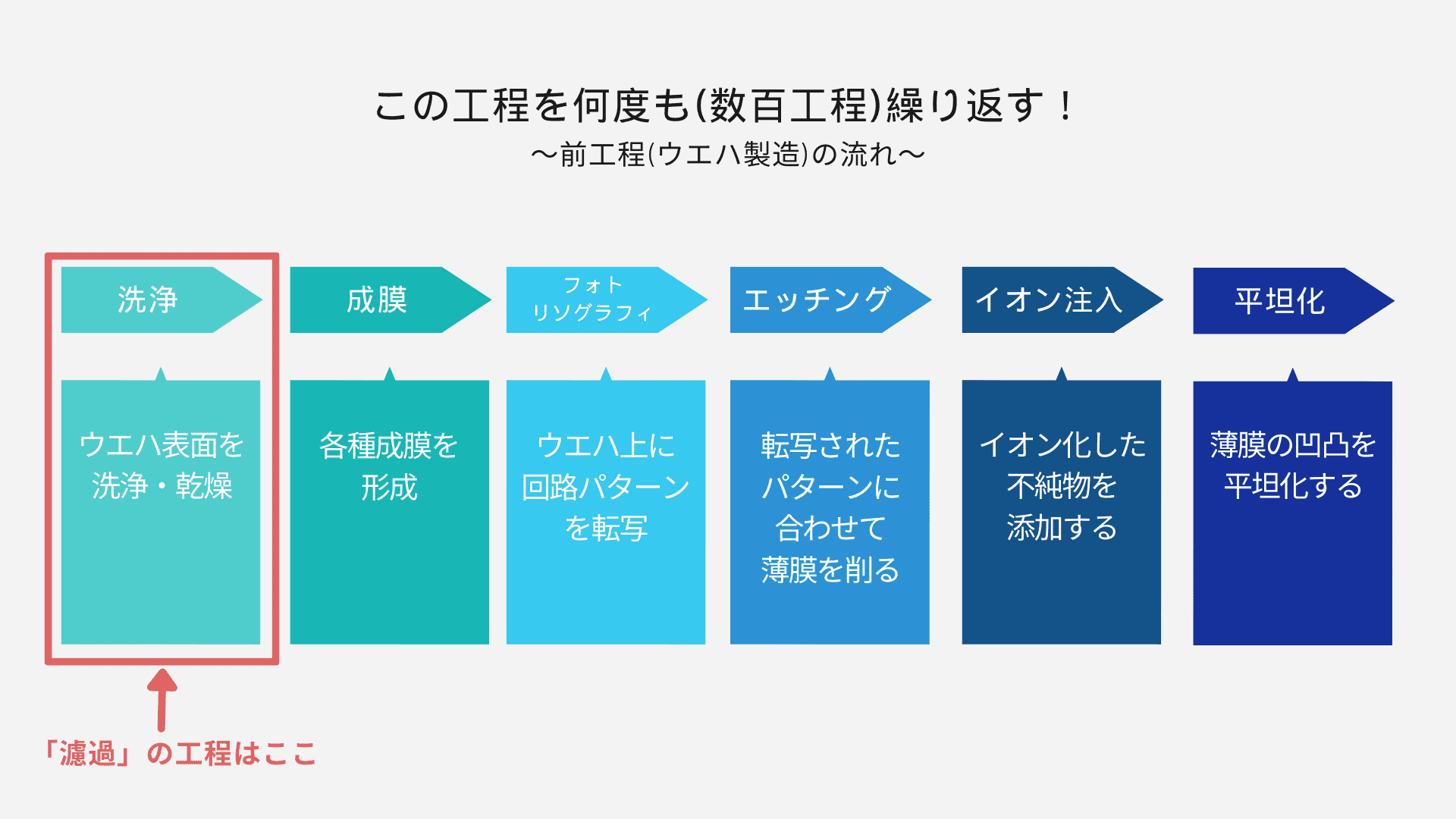

半導体の製造工程は微細な粒子などのパーティクル(ごみ)などが製品の※歩留まりに大きな影響を及ぼすため、繰り返し洗浄が行われます。洗浄の際には「超純水」や「薬液」などを用います。

目に見えないゴミ一つで、製品の品質が大きく左右されます。洗浄工程は、このゴミを取り除き、製品の歩留まりを高めるための重要なプロセスです。

※「歩留まり」とは・・・製造業において、原料や素材の量に対して生産された完成品の割合を意味します

なぜ洗浄が必要なの?

洗浄における濾過の目的

1.微細粒子の除去

洗浄液やガスから微細な粒子を取り除くことで、半導体ウエハ表面の汚染を防ぎます。微細な粒子はデバイスの欠陥や故障の原因となるため、濾過による粒子除去は極めて重要です。

2.化学薬品の純度確保

半導体洗浄には高純度の化学薬品が必要です。濾過により化学薬品中の微粒子や不純物を除去することで、薬品の純度を確保し、洗浄効果を高めることができます。

3.製品の信頼性向上

汚染物質や微粒子の存在は、デバイスの電気的特性に悪影響を及ぼし、信頼性を低下させる可能性があります。濾過を徹底することで、製品の信頼性と長寿命化を高めます。

4.プロセスの安定性確保

洗浄液中の微粒子や不純物が少ないほど、洗浄プロセスは安定します。安定したプロセスは、製造ライン全体の効率を向上させ、歩留まりを高めることに寄与します。

5.クロスコンタミネーションの防止

濾過を通じて、異なる製造プロセス間での汚染物質の移動(クロスコンタミネーション)を防ぐことができます。これにより、製造プロセスの一貫性と品質が維持されます。

6.環境とコストの管理

フィルタリングにより、廃液処理や再利用が容易になり、環境負荷を軽減します。また、高効率な濾過システムは、薬品の使用量を最適化し、コスト削減にも寄与します。

7.新技術への対応

次世代の半導体製造技術や材料に対応するためには、洗浄プロセスの精度と効率がさらに求められます。濾過技術の進化は、こうした新技術の導入をサポートします。

8.設備のメンテナンス負荷軽減

濾過システムがしっかり機能することで、洗浄装置や関連機器の汚染が減少し、メンテナンスの頻度とコストを抑えることができます。

半導体製造の洗浄工程における濾過でお悩みでしたらご相談ください

上記のように、半導体洗浄における濾過は、製品の品質、信頼性、プロセスの安定性を確保するために不可欠な要素です。

高性能な濾過システムを導入し、適切に管理することが、半導体製造の成功に直結します。

半導体洗浄における濾過でお悩みでしたら、お気軽にご相談をお願いいたします。