高品質なDI缶(2ピース缶)の安定供給は、飲料業界の生命線です。しかし、高速化・高精度化が進む製造ラインにおいて、わずかな工具の不具合が生産効率の大幅な低下や品質のばらつき、そしてコスト増に直結してしまうことは、製造現場の皆様が日々直面されている大きな課題ではないでしょうか。

目次

DI缶製造の品質管理に関するお悩み

特に、DI缶の心臓部とも言えるボディーメーカー工程では、パンチの状態が製品品質と生産性を左右する極めて重要な要素です。

このようなお悩みはございませんか? 高度な品質要求に応え、厳しいコスト競争を勝ち抜くためには、これらの課題解決が不可欠です。

そのお悩み、高精度パンチ検査装置「Punch Master」が解決します!

>>「Punch Master」の詳細はこちら

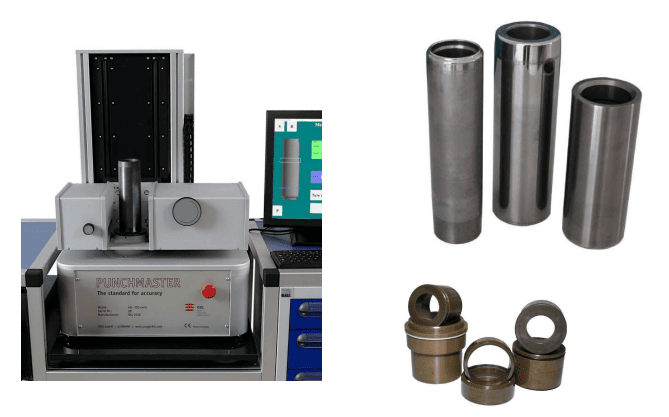

そこでご提案するのが、非接触光学測定によるパンチ検査装置 「Punch Master」 です。

Punch Master は、2ピース缶(DI缶)製造で用いられるパンチ金型の「外径」「真円度」「輪郭」をわずか0.5μmの精度で測定し、短時間での検査が可能です。

① 非接触光学測定

- ミクロンオーダー(0.5μm)での高精度測定を実現。検査時に工具を傷つけることなく、繰り返し精度を確保します。

- 光学センサによる輪郭スキャン機能で、パンチ先端部の細部まで測定可能です。

② 全自動測定

- オペレーターの手作業を大幅に削減し、疲労や検査ミスを排除します。

- 測定完了までのサイクル時間は従来の目視検査や手動ゲージの10分の1以下。ライン停止時間を最小化できます。

③ 多様なパンチサイズに対応

- DI缶用パンチ金型のほぼすべてのサイズに対応可能な調整機構を搭載。新しいパンチ金型を導入した際も設定変更が簡単です。

- パンチ外径・長さ・輪郭形状のバリエーションが多岐にわたる現場でも、再調整なしですぐに測定スタートできます。

④ データ管理とトレーサビリティ

- 測定結果は自動的にデジタルデータとして出力・保存され、過去履歴との比較が瞬時に可能。

- 摩耗進行度合いの可視化により、事前交換時期の予測が可能。

- 工具管理ソフトウェアと連携すれば、消耗品コストや在庫状況の最適化にも貢献します。

「Punch Master」導入がもたらす具体的なメリット

①ライン停止リスクの低減

定量的・定期的なパンチ金型検査で、未然に摩耗不良を把握。想定外のライン停止が大幅に減少します。

②歩留まり向上・不良削減

パンチのわずかな形状ずれを早期に検出し、品質不良を未然に防止します。

③検査コストの大幅削減

手作業検査から自動化検査へ移行することで、検査時間を大幅に削減可能。検査人員の工数を他の付加価値業務に再配分できます。

④工具寿命の最適化

摩耗傾向をデータで把握し、メンテナンスのタイミングを適切に判断。過度な早期交換や遅延交換によるコストロスを防ぎます。

DI缶製造における品質管理には「Punch Master」が最適です

製品に関する詳しい資料のご請求やデモのお申し込み、具体的な導入事例のご紹介など、お気軽にお問い合わせください。