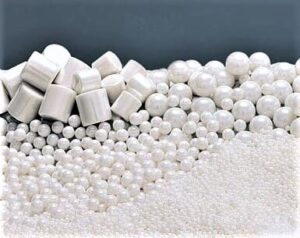

原料を粉砕するために使用するボールの材料には金属、樹脂、ガラスなどがあります。

まだセラミックス製のボールを使っていない場合、いちどセラミックス製(アルミナ・ジルコニア)を検討してみてはいかがでしょうか?

耐摩耗性が向上した結果、交換の手間とコストを削減!

あるお客様で・・・

粉砕用のスチールボールの摩耗速度が激しいため、耐摩耗性向上を目的にさまざまな材料(金属、樹脂、セラミックス)のボールの耐摩耗性を評価したところ・・・

セラミックス製(ジルコニア)が一番よく、ジルコニアボールに変えたところボールの交換頻度がスチール製ボール使用時と比較して1/3に減少、消耗品であるボールの交換の手間と購入コストを大幅に削減することができたんです!

思わぬ効果も!

あるメーカーで・・・

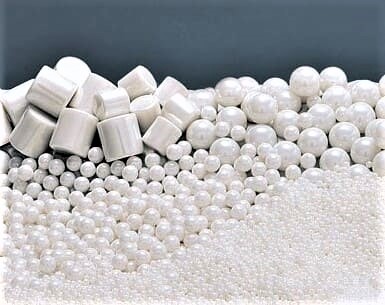

塗料用の原料の粉砕にスチール製のボールを使っていましたが、ジルコニアのボールに変えたところ・・・

耐摩耗性が向上しただけではなく、粉砕後の粉末の表面状態が非常に滑らかとなり、分散状態が良くなった結果、最終製品である塗料に「奥行き感」がでたといった思わぬ効果を得られ、お客さまからうれしいお言葉をいただきました!

ボールだけにあらず

特に擦れたりして摩耗しやすいものはセラミックスにすることでその耐摩耗性が向上し部品寿命が延びるだけでなく摩耗した物質が与える悪影響を排除できる効果も期待できます。

今回ご紹介した粉砕用ボールの例に限らず、いまお使いの金属や樹脂の部品について既成概念にとらわれずアルミナやジルコニア等のセラミックスに変更することを検討してみてはいかがでしょうか?

お気軽にお問合せください。