製造工場の様々な箇所で使われている産業用ポンプ。

ポンプ部品の消耗原因を究明し部品を特注対応することで月に1度のメンテナンスが年に1度のメンテナンスに伸びた事例をご紹介します。

目次

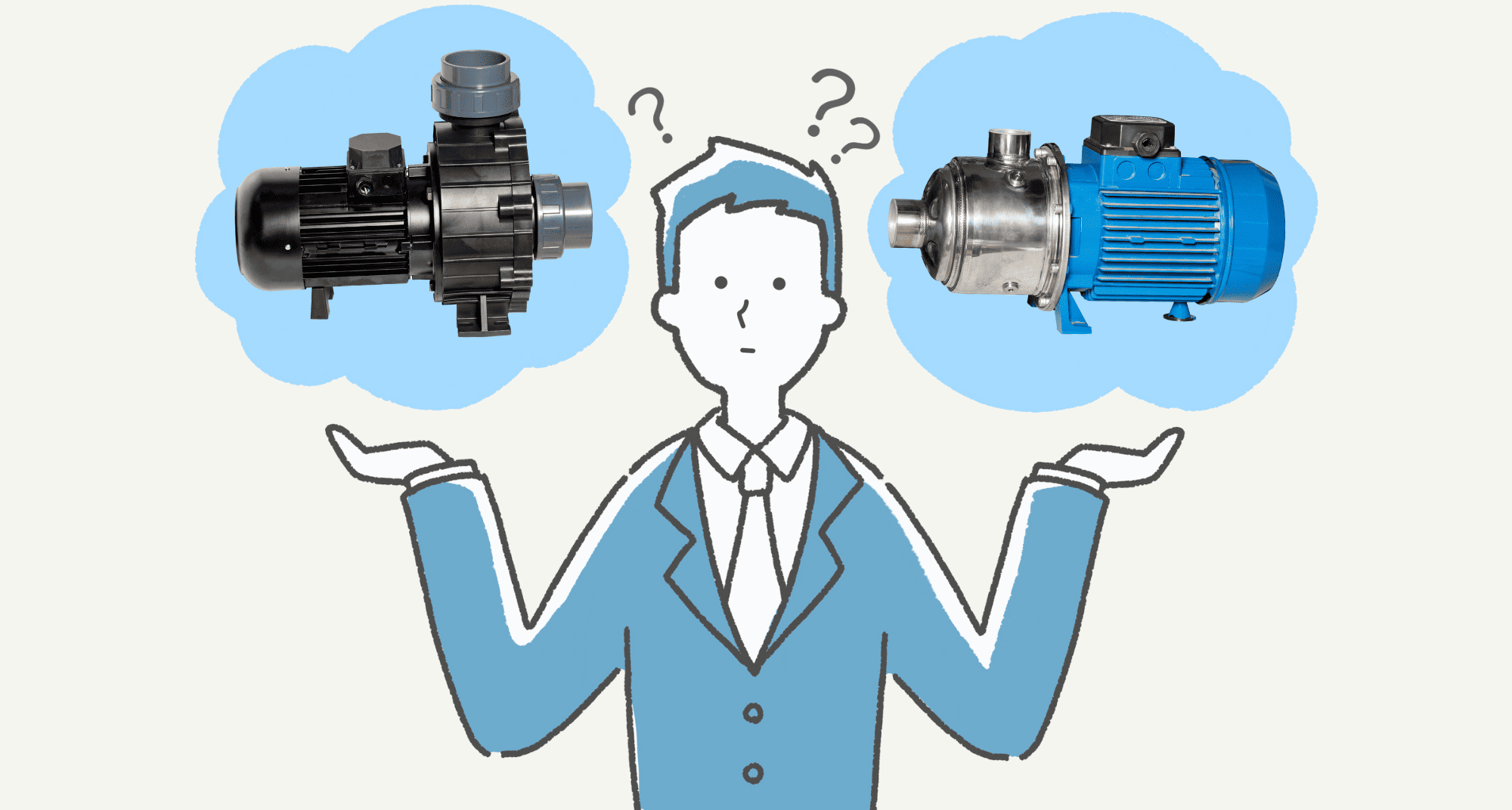

自社で使っているポンプの寿命が短い・・・そんなお悩みはございませんか?

製造工場において、ポンプは様々な用途で使われています。

・2液(複数液)の混合

・高濃度の薬液の希釈

・次工程への移送

・スラリー液(液体の中に固体を混ぜ合わせたもの)の排水 etc・・・

なかでも、腐食性の高い液体や、固形物が混じったスラリー液の送液など、ポンプにとって厳しい環境で使用されるケースは多々あり、ダメージの蓄積から、ポンプの寿命が短命となってしまう問題があります。

メンテナンス頻度、もしかしたら他社と比べて多いかも!?

あるお客様では、排水工程で使用しているポンプのメンテナンス(部品交換含む)を

“毎月必ず1回”実施していました。

メンテナンスせずに1ヶ月以上運転させると消耗部品の摩耗劣化や破損により、ポンプが稼働停止してしまうからだそうです。

工程がストップすることは当然問題ではありますが、お客様の現場では、このメンテナンス頻度の高さも問題視はしていたものの、同時に「まぁこんなものか」という諦めもあったようです。

製品の一部を“特注対応”し、ポンプの延命化を図る─────

そもそも、なぜ1ヶ月に1回ものメンテナンスが必要なのでしょうか?

お客様へのヒアリングと現品調査をしていく中で、以下のような要因が見えてきました。

①ダイヤフラム(ポンプの機械部分と、送る液体を隔てる「膜」)の早期消耗

②スプール(エアーの切換弁)の中間停止が頻発

そこで、これらの要因に焦点を当て、以下の対策を実施しました。

①ダイヤフラムの早期消耗対策

運転頻度を考慮して、ダイヤフラム寿命の延命化を目的に「ショートストローク仕様」へ改造しました。ストローク長を短くする事でダイヤフラム負荷低減による長寿命化が期待できます。

②スプールの中間停止頻発防止対策

今回のポンプは、エアー供給により駆動する「エアー駆動型」のポンプです。使用される中で、お客様の工場から供給されるエアーにオゾンが含まれている事が判明しました。これによりエアー室内のOリングが劣化し、スプールの中間停止が頻発している事が分かりました。そこで、エアー室内のOリング材質をNBR*からFKM*に変更することで、耐食性の問題を解決しました。

NBR*:主要な合成ゴムの1つであり、アクリルニトリルろ1,3-ブタジエンとの共重合体である。耐油性、耐摩耗性、引き裂き強度に比較的優れるが、耐オゾン性や耐寒性が他のゴムより劣る。

FKM* :ビニリデンフルオライドを主成分とするフッ化ビニリデン系フッ素ゴム。耐熱性、耐油性、耐薬品・溶剤性等の特性や加工性、フッ素ゴムの中での価格などのバランスが良く、現在市販されているフッ素ゴムの中でも、中心的な役割を果たしており、フッ素ゴムと呼ぶ場合、このタイプのものを指すことが一般的。

メンテナンスサイクルは元来の10倍以上に!

上記の対策により、メンテナンスが元々“毎月必ず1回”必須だったポンプが、なんと1年間ノーメンテナンスで稼働、年間で100万円以上もの費用削減ができました。

上記の対策例は今回のお客様特有のケースではありましたが、

・現場訪問でのヒアリング、お打合せ

・メンテナンス頻度を少なくするために、今回は部品特注対応をご提案

・特注デモ機の試作、検証

これらの対応により、お客様には安心感を持って材質変更、仕様変更をしていただきました。

いかがだったでしょうか?

ポンプにまつわる様々な問題や、現場での課題について、ぜひ当社にご相談ください!